产品导航 Product Navigation

消失模质量对机床铸件性能的影响

时间:2025-08-30 17:55:41 作者:泊头亚晟 点击:1014次

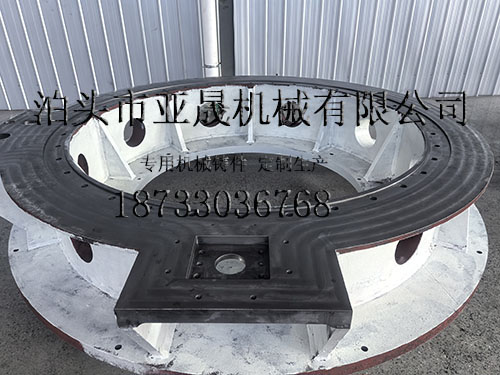

机床铸件的质量直接依赖于消失模铸造工艺的控制精度,其中消失模的材料选择、结构设计及工艺参数需满足多维度技术标准。 消失模的质量直接决定铸件的最终性能,具体影响体现在以下方面: 表面质量:模型表面粗糙度需≤Ra6.3μm,涂料涂覆不均会导致铸件表面出现皱皮、粘砂,影响后续加工效率。 内部缺陷控制:泡沫模型的密度不均或气化不完全,易导致铸件产生气孔、缩松,尤其对于球墨铸铁等材质,需通过严格控制模型质量...

机床铸件的质量直接依赖于消失模铸造工艺的控制精度,其中消失模的材料选择、结构设计及工艺参数需满足多维度技术标准。

消失模的质量直接决定铸件的最终性能,具体影响体现在以下方面:

表面质量:模型表面粗糙度需≤Ra6.3μm,涂料涂覆不均会导致铸件表面出现皱皮、粘砂,影响后续加工效率。

内部缺陷控制:泡沫模型的密度不均或气化不完全,易导致铸件产生气孔、缩松,尤其对于球墨铸铁等材质,需通过严格控制模型质量降低内部缺陷率至0.5%以下。

力学性能保障:消失模的尺寸精度直接影响铸件的结构应力分布,例如床身铸件的导轨面若因模型变形导致平面度偏差,会降低机床运行稳定性。

工艺控制要求

模型组合精度:多模块拼接时需使用专用夹具定位,确保拼接误差≤0.2mm,防止因模型错位导致铸件壁厚不均。

与铸造工艺协同:消失模的设计需与后续造型、浇注工艺匹配,例如模型的拔模斜度需适应干砂振动紧实要求,浇注温度(如灰铁铸件需1300-1380℃)需与模型气化速率同步。

机床铸件 结构设计要求

复杂结构适配性:消失模需完整复刻铸件的复杂结构(如内腔、筋条等),对于组合式模型簇,需保证拼接处无缝隙,避免浇注时金属液渗漏导致铸件缺陷。

气化通道设计:模型需预留合理的气化空间,避免金属液充型时因气体无法及时排出形成气孔,例如在厚大部位设置排气槽或优化浇冒口位置。

相关新闻 INFORMATION